在SMM主办的2023SMM中国铅酸蓄电池应用与绿色循环产业大会-中国再生铅产业发展论坛上,湖南锐异资环科技有限公司销售总监 副总经理张力攀介绍了再生铅回收处理工艺技术的最新进展。他表示,废旧蓄电池综合回收工艺的发展目的,是为了向更加环保、节能、经济的方向发展,充分结合以上3点的工艺,才是具有持久生命力和发展力的工艺。富氧侧吹炉熔池强化熔炼工艺,充分考虑了环保性,节能性和经济性,具有强大生命力和发展力,是目前中国国内最普遍主流的废旧蓄电池综合回收工艺,也逐步得向海外发展。

再生铅回收工艺发展历史及现状

再生铅回收工艺发展历史及现状——综述

第一代:人工拆解——反射炉熔炼

第二代:人工拆解——鼓风炉熔炼

第三代:自动拆解——预脱硫短窑熔炼

第四代:自动拆解——富氧侧吹炉熔炼

再生铅回收工艺发展历史及现状——工艺历史

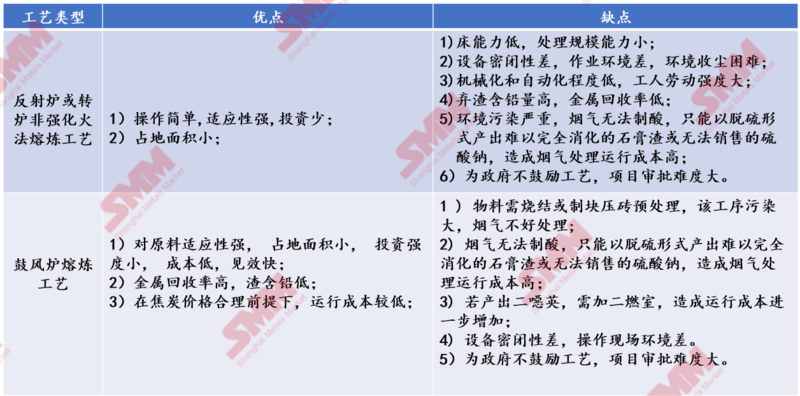

非熔池熔炼火法熔炼工艺 传统火法熔炼工艺,主要包括了反射炉或转炉熔炼工艺和鼓风炉熔炼工艺。废旧铅酸蓄电池,人工拆解破碎后,将铅膏和板栅在反射炉、转炉或鼓风炉中进行熔炼,产出再生铅。

国外采用鼓风炉熔炼工艺较多,国内的反射炉熔炼工艺和鼓风炉熔炼工艺基本被淘汰。

存在的问题:

1)非强化熔炼,鼓入的空气量大,烟气量大,二氧化硫治理难度大,不能够制硫酸;

2)鼓风炉需要消耗昂贵的冶金焦,且消耗量大;

3)设备密闭性不好,低空污染严重;

4)自动化程度低,劳动强度大;

5)板栅和铅膏一起熔炼,板栅熔炼成本高。

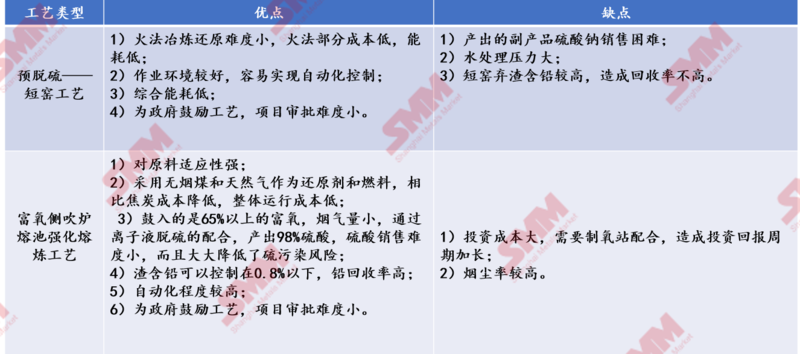

火法与湿法相结合工艺

将拆解出的铅膏,进行预脱硫处理,将硫酸铅转换成为碳酸铅,产出副产品碳酸钠或硫酸铵。碳酸铅在短窑或其他熔炼炉中进行还原熔炼,产出再生铅。

在国外和国内的再生铅工厂中使用较多的工艺。

优势:

1)由于碳酸钠中含硫被控制在0.5%以下,所以火法还原熔炼过程中,产出二氧化硫浓度低,较容易控制,能耗要求较低,综合能耗低;

2)火法熔炼设备需求较简单,反应单纯;

存在的问题:

1)产出的副产品由于含少量铅,不好出售,一旦积压,问题很复杂;

2)预脱硫的成本比较高。

富氧侧吹炉熔池强化熔炼工艺

将自动拆解出的铅膏,在富氧侧吹炉中熔炼产出再生铅,烟气进行制酸,产出硫酸。 国内目前再生铅厂大多用此工艺。

优势:

1)采用无烟煤和天然气作为还原剂和燃料,相比焦炭成本降低,整体运行成本低;

2)鼓入的是65%以上的富氧,烟气量小,通过离子液脱硫的配合,可以实现制酸的目的,大大降低了硫污染风险。

存在的问题:

1)富氧侧吹炉设备昂贵;

2)需配套制氧站,制氧站也较为昂贵。

富氧侧吹熔池熔炼过程中,富氧空气通过设置于炉体两侧墙铜水套上的一次风口鼓入渣层,使熔池上部剧烈搅动,形成喷流层; 物料、熔剂及燃料等通过炉顶加料口送入富氧侧吹炉内。在喷流层中, 迅速完成熔炼、造渣等冶金物理化学反应,生成的渣、金属落入下部熔池中,在重力作用下澄清分离为炉渣层和粗铅层, 最后炉渣和粗铅分别从渣口和铅口放出。

具有以下优点:

1)铅回收率高,渣含铅量不超过1.0%;

2)搅拌功率高,强化了传质、传热,加速了反应过程;

3)烟气二氧化硫浓度高,有利于硫资源的回收利用。

一. 炉型特点

1、富氧侧吹炉使用的是铜水套,鼓风炉使用的是钢水套;

2、富氧侧吹炉使用的喷嘴是能够耐受氧气浓度大于65%富氧的特殊喷嘴,喷嘴内有水管进行水冷保护,而鼓风炉使用的是普通烧嘴,只能耐受氧气浓度小于28%的富氧。

3、支撑结构不同。鼓风炉由于使用的是钢水套,相对较轻,所以是整体支撑结构,靠基础支撑;富氧侧吹炉使用的是铜水套,重量大,每块铜水套都不靠炉体基础支撑,而是靠炉体周围升起的钢结构立柱支撑。

二 . 工艺特点 生产过程中,鼓风炉内为料柱形式,炉底部为强度大、透气性好的焦炭,进入炉内的物料为严苛控制硅、铁、钙比例,透气性好的烧结块,下部焦炭,上部烧结块逐步堆积,形成料柱。富氧侧吹炉内没有料柱,进入炉内的物料很快熔化,形成熔体,没有明显固体层,所以富氧侧吹炉为典型熔池熔炼炉。富氧侧吹炉这一特性决定了反应速率快,能耗低,床能率高。造成两个炉子这方面的区别主要原因为:

(1)、铜水套的导热能力远比钢水套高,所以富氧侧吹炉内温度比鼓风炉更加均匀。鼓风炉只有在焦点区温度达到1300℃,约往上温度越低,到直升烟道顶部温度只有500℃;而富氧侧吹炉直升烟道顶部,二次风口下的温度还有1000℃。由于富氧侧吹炉内温度高,且均匀,进入炉内的物料可以迅速熔化变为熔体。

(2)、富氧侧吹炉吹入的是60%浓度以上的富氧,而鼓风炉吹入的是普通压缩风或者最多富集到28%浓度的富氧。氧浓越高,反应效率越快,所以进入富氧侧吹炉的物料能够迅速熔化变为熔体,而鼓风炉内的物料只能逐步熔化。

三、其他特点

1、使用寿命长 由于铜的导热非常好,导致在生产过程中,铜水套上可以迅速挂渣,这层渣很好的保护了铜水套,而钢水套的挂渣效应远低于铜水套,所以富氧侧吹炉的铜水套使用周期远长于鼓风炉的钢水套。

2、富氧浓度高 一方面,由于铜水套的挂渣效应好,氧化效应比钢水套小,所以铜水套可以耐受高浓度的富氧喷入后的高温;另一方面,由于喷嘴的设计不同,富氧侧吹炉喷嘴内有水管进行水冷保护,而鼓风炉喷嘴为普通喷嘴,耐不住高浓度富氧喷入后的高温。两方面决定了富氧侧吹炉可以喷入60%以上的富氧,而鼓风炉只能鼓入最高不超过28%的富氧。

3. 烟气量小 由于富氧侧吹炉喷入的是高于60%的富氧,所以很小的鼓入量就可满足冶炼需求,而鼓风炉只能喷入不高于28%的富氧,所以鼓入的风量就很大。富氧侧吹炉鼓入风量远小于鼓风炉小,所以烟气量也远小于鼓风炉。

4. 燃料和还原剂灵活调整 由于富氧侧吹炉为熔池熔炼炉,不存在料柱支撑和透气性要求所以不需要昂贵的焦炭作为燃料和还原剂,只需要价格便宜的无烟煤粒,作为燃料和还原剂,而鼓风炉为了支撑料柱,保证透气性,必须使用焦炭作为燃料和还原剂。

5. 进炉物料为粒料 由于富氧侧吹炉为熔池熔炼炉,进入的物料可以迅速熔化,所以对进炉物料的水份、硅铁钙比、形态要求不高,原料适应性好;而鼓风炉必须维持料柱,所以进入的物料必须为透气性好、大小适合的烧结块,对硅铁钙比要求严格,原料适应性差。

再生铅回收工艺发展历史及现状——工艺对比

再生铅回收工艺未来发展方向

再生铅回收工艺未来发展方向——进一步完善富氧侧吹炉工艺

采用富氧侧吹炉低温熔炼工艺 该技术开发了低温熔盐清洁冶金技术,采用“铁-硅-钙-钠”四元渣系,以Na2CO3熔盐为反应介质,充分利用硅酸钠的低熔点特性,将火法炼铅温度从传统工艺的1200℃~1250℃降低至1100℃以下,大大降低了熔炼能耗,减少了碳排放。

此外,该技术中利用硫铁矿与氧气发生氧化反应:

4FeS2+7O2=2Fe2O3+8SO2 ΔH=-1654.64 kJ/mol(1000℃),反应放热,补充熔炼所需热量,减少燃料消耗,降低因燃料消耗引起的碳排放。

采用含碳危废作为还原剂和燃料,采用天然气+无烟煤方式,灵活组合降低成本

煤+天然气:煤在铅冶炼过程中作还原剂,将铅还原出来。天然气作为燃料为铅冶炼的反应提供热量。由于天然气的主要成分是甲烷,具有单位热值高、排气污染小、供应可靠、价格低等优点。可根据原料成分的不同,灵活调整煤和天然气的比例,最大程度地减少燃料成本。

“以废制废”: 除煤和天然气外,部分危废(如废活性炭等)的主要成分为碳,可以将这类危废作为还原剂代替煤的使用,达到“以废制废”的效果,同时可以减少投资成本。

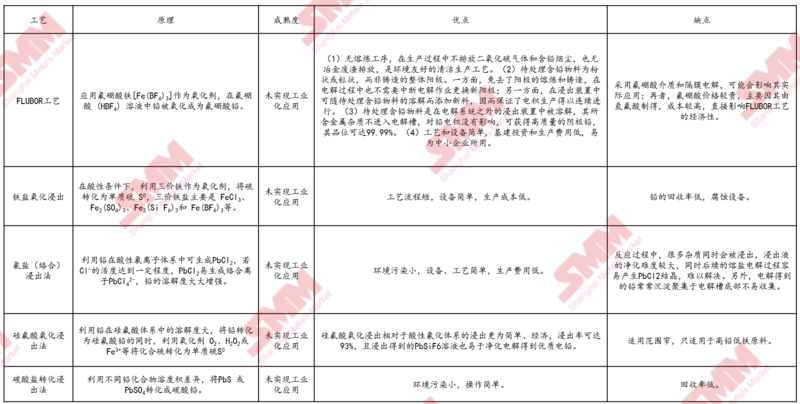

再生铅回收工艺未来发展方向——全湿法工艺

全湿法工艺的主要优势特点包括:1、全系统不需要碳基还原剂,碳排放大大降低;2、由于不熔化物料,不需要燃料,全系统能耗大大降低;3、由于主工艺没有外排烟气,仅有少量酸雾,所以只需要少量的重金属总量、二氧化硫总量、氮氧化物总量。

但湿法工艺普遍存在的问题:1、所有的全湿法工艺均没有得到大规模生产应用,只有中试及很小规模的应用;2、大多数全湿法工艺运行成本都远高于前述工艺,市场竞争力小;3、普遍废水处理压力难,很难做到废水零排放,若采用强行蒸发的方式进行废水零排放,将进一步增加运行成本。

主要的全湿法工艺包括:FLUBOR工艺、铁盐氧化浸出工艺、氯盐(络合)浸出法工艺、硅氟酸氧化浸出法工艺、碳酸盐转化浸出法工艺、固相电解工艺等。

再生铅回收工艺未来发展方向——进一步完善预脱硫+火法熔炼

预脱硫+火法熔炼工艺具有一定优势,主要包括:能耗低;烟气重金属排放总量、二氧化硫排放总量小等;但也存在副产品硫酸钠不易销售、废水处理难度较大、渣含铅较高等问题。针对这些问题,预脱硫+火法熔炼的工艺思路也在不断完善,主要完善的方向包括:

1、采用富氧侧吹炉代替短窑,解决了渣含铅高的问题;

2、预脱硫工艺的副产品由硫酸铵代替硫酸钠,硫酸铵一定程度上较硫酸钠更容易销售,或者由其他硫酸化合物产品代替硫酸钠;

3、预脱硫工艺通过精细化生产控制,进一步降低副产品(硫酸钠或硫酸铵)的含铅率,同时进一步降低脱硫铅膏的含铅率和含水率。

总 结

废旧蓄电池综合回收工艺的发展目的,可以总结为以下几点:

1、向更加环保的方向发展;

2、向更加节能的方向发展;

3、向更加经济的方向发展。

充分结合以上3点的工艺,才是具有持久生命力和发展力的工艺。

富氧侧吹炉熔池强化熔炼工艺,充分考虑了环保性,节能性和经济性,具有强大生命力和发展力,是目前中国国内最普遍主流的废旧蓄电池综合回收工艺,也逐步得向海外发展。